O Segredo do Concreto Romano em Pompéia: Como a ‘Mistura Quente’ Criou um Material Autorregenerador que Dura Milênios

A engenharia romana antiga realizou feitos de construção sem precedentes, como a criação do Panteão, com sua vasta cúpula de concreto não reforçado, e extensos sistemas de estradas e aquedutos, muitos dos quais permanecem em uso por cerca de 2.000 anos. Essa longevidade, que supera amplamente a de suas contrapartes modernas, há séculos intriga cientistas, historiadores e engenheiros.

No cerne dessa durabilidade está o concreto hidráulico (opus caementicium), uma mistura que utilizava cinzas vulcânicas (pozolana) e agregados. Recentemente, pesquisadores do MIT (Massachusetts Institute of Technology), liderados pelo professor Admir Masic, afirmaram ter decifrado o segredo por trás do material: um método de produção chamado “mistura quente” (hot mixing), que confere ao concreto a capacidade de se auto-reparar.

A Descoberta em Pompeia: Um Instantâneo da Construção Antiga

O conhecimento sobre as estratégias de construção romanas tem sido surpreendentemente limitado devido à escassez de evidências físicas bem preservadas. A maioria dos sítios arqueológicos contém apenas fragmentos, como fornos de cal isolados ou escombros espalhados.

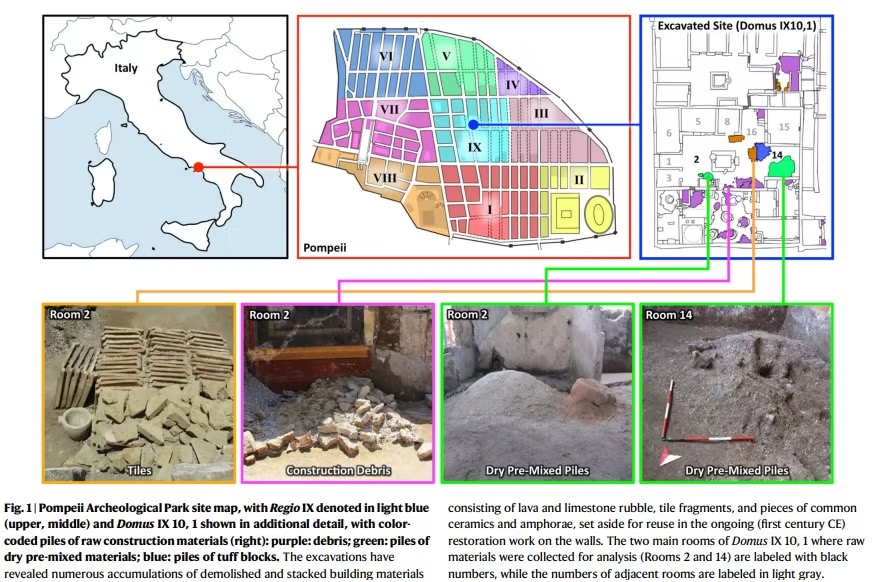

Essa lacuna foi resolvida com a descoberta do sítio Domus IX 10, 1 na Regio IX de Pompeia, um canteiro de obras ativo e intacto que foi completamente soterrado pela erupção do Monte Vesúvio em 79 d.C.. O local funcionou como uma “cápsula do tempo”, oferecendo um “instantâneo” da prática de construção romana em ação.

A escavação revelou inúmeras pilhas de materiais de construção demolidos e empilhados, incluindo fragmentos de lava, calcário, cerâmica e telhas, todos separados para reutilização nas obras de restauração. Os pesquisadores encontraram salas com paredes inacabadas, pilhas de material seco pré-misturado e ferramentas prontas para o uso, como um peso de chumbo e ferros, que sugerem o uso de medições precisas para criar formulações consistentes de cimento e argamassa. A presença de prumos de bronze e ferro também indica que trabalhadores habilidosos utilizavam práticas de construção precisas para o alinhamento correto dos elementos arquitetônicos.

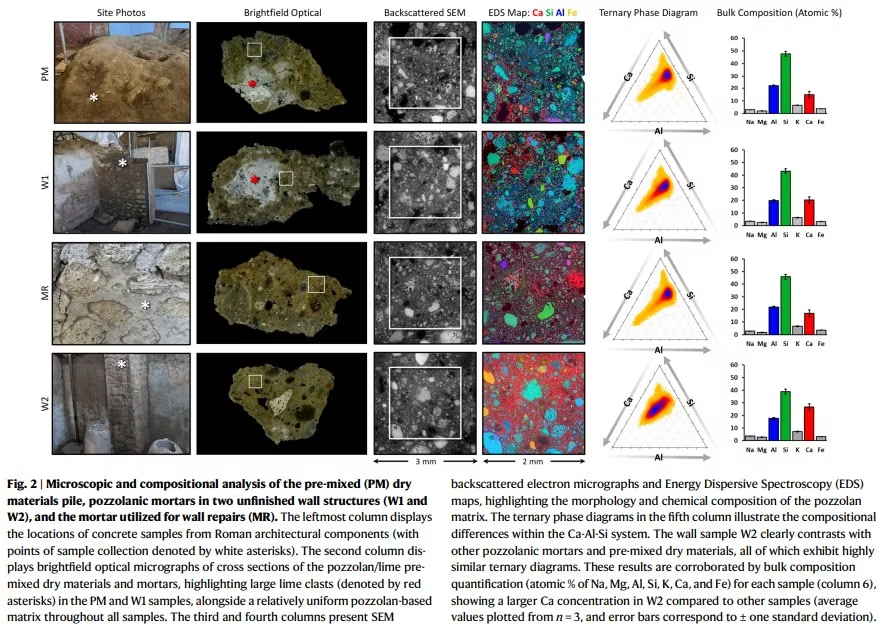

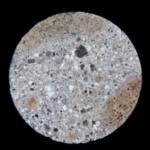

A análise de amostras coletadas — que incluíam pilhas de material seco pré-misturado (PM), paredes em construção (W1), paredes estruturais concluídas (W2 e W3) e reparos de argamassa (MR) — demonstrou uma uniformidade composicional básica em todos os materiais. A semelhança notável entre o material pré-misturado (PM) e a parede em construção (W1) suporta a hipótese de que o material seco servia como fonte para a construção das novas seções de parede.

A Fórmula Secreta: Cal Viva, Mistura Quente e a Contradição com Vitrúvio

A técnica-chave que permitiu a durabilidade romana é a “mistura quente” (hot mixing).

O Processo que Contradiz Vitrúvio

Tradicionalmente, o conhecimento sobre o concreto romano vinha de fontes históricas, principalmente do engenheiro e arquiteto Vitrúvio, em seu tratado De Architectura (século I a.C.). Vitrúvio descreveu que a produção do concreto começava com a preparação da cal, que exigia o aquecimento do calcário (quicklime ou cal viva) para depois misturá-lo com água para criar cal extinta (slaked lime, Ca(OH)₂), que servia como aglutinante primário.

No entanto, o estudo de Masic e sua equipe, baseado nas evidências de Pompeia, confirmou o uso da cal viva (CaO) misturada a seco com pozolana (cinzas vulcânicas) antes da adição de água. A adição da água iniciava uma reação química exotérmica que elevava a temperatura da mistura, por vezes excedendo 200 °C em “pontos quentes” localizados. Esse processo difere da descrição de Vitrúvio e sugere que, em 79 d.C., a mistura a quente era o método dominante na construção de paredes.

A uniformidade e a presença de agregados, bordas de reação e características dos clastos de cal em todas as amostras de Pompeia sustentam o uso da mistura a quente para várias aplicações no local. A análise de isótopos estáveis (carbono e oxigênio) confirmou essa dualidade: as amostras de cal viva (quicklime) mostraram assinaturas mais leves de δ¹³C e δ¹⁸O, consistentes com grandes efeitos isotópicos cinéticos em ambientes com água limitada, o que é típico da mistura quente. Por outro lado, as amostras de cal extinta (slaked lime) apresentaram valores mais pesados, sugerindo precipitação mais próxima do equilíbrio e, portanto, o uso de mais água. Isso sugere que a cal extinta (slaked lime) era utilizada para reparos e argamassas de acabamento, para melhorar sua trabalhabilidade.

Detalhes Microscópicos da Autocura

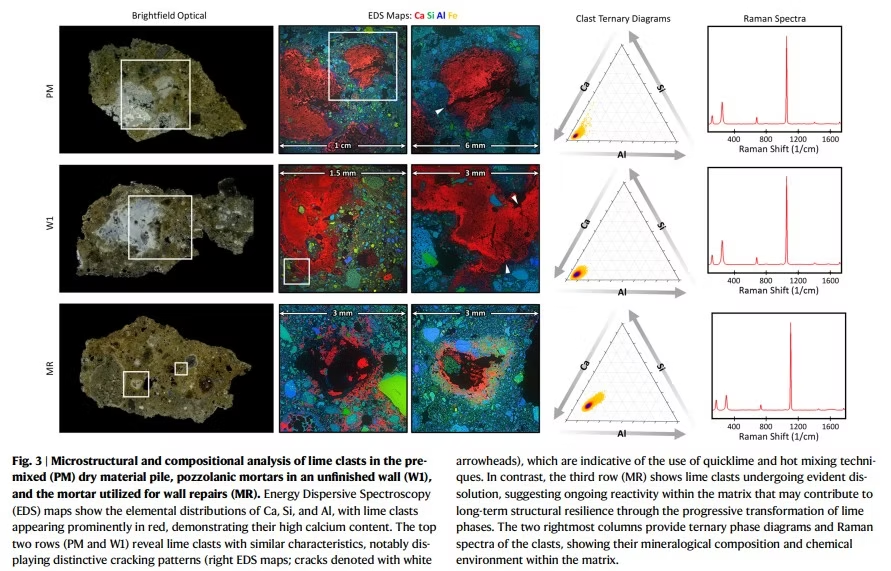

A técnica de mistura quente é crucial porque resulta na formação de fragmentos de cal (lime clasts): inclusões porosas e ricas em cálcio na matriz da argamassa. Anteriormente, esses fragmentos eram desconsiderados ou vistos como resultado de matéria-prima de baixa qualidade. Contudo, a equipe do MIT concluiu que esses clastos eram, na verdade, essenciais para a autocura (self-healing) do material.

O processo de autocura funciona da seguinte forma:

1. Formação de Clastos Reativos: As altas temperaturas geradas pela mistura quente impedem a dissolução completa das partículas de cal, resultando em clastos de cal porosos com um núcleo rico em cálcio e altamente reativo.

2. Dissolução e Distribuição: Quando microfissuras se formam no concreto (por exemplo, devido a intempéries ou tensões sísmicas), a água, rica em CO₂, se infiltra. Essa água encontra e dissolve o núcleo reativo dos clastos de cal. A observação de alguns clastos ocos ou parcialmente dissolvidos nas amostras de Pompeia é indicativa dessa dissolução de longo prazo.

3. Reprecipitação e Preenchimento: A solução rica em cálcio, agora fluindo pela rede de poros e rachaduras, recristaliza-se na forma de carbonato de cálcio. A análise de Raman e EDS revelou a presença de calcite (o polimorfo de CaCO₃ mais estável) e aragonite (um polimorfo menos estável) nas fissuras e nos vazios.

4. Remodelação Interfacial: Além disso, os íons de cálcio liberados contribuem para o “remodelamento interfacial” entre os agregados (como a pozolana ou pedra-pomes) e a matriz. Eles reagem com as superfícies do vidro vulcânico, promovendo a precipitação de minerais de carbonato e fases amorfas, como os silicatos de cálcio e alumínio hidratados (C-A-S-H). A formação dessas fases reduz a porosidade, melhora a resistência à propagação de rachaduras e densifica a matriz, garantindo a integridade estrutural por milênios.

Essa teoria foi comprovada por meio de experimentos de laboratório nos quais amostras de concreto misturado a quente foram intencionalmente fraturadas (com rachaduras de até 0,5 mm) e expostas à água. As rachaduras se fecharam completamente em cerca de duas semanas, e o fluxo de água cessou.

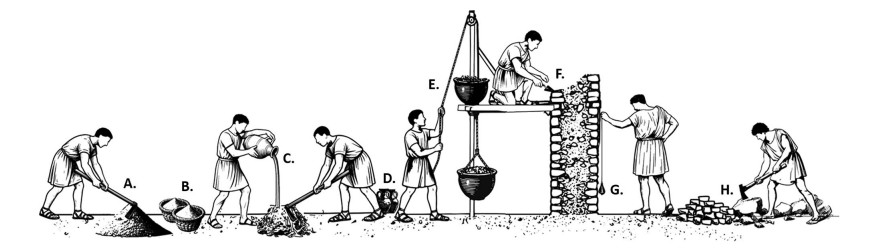

Resumo esquemático da produção antiga do concreto romano. Cada etapa do esquema captura uma parte específica do processo de preparação e construção, destacando tanto os materiais quanto as ferramentas utilizadas. A Preparação da mistura de argamassa seca: Esse processo começa com uma pilha seca e pré-misturada de pozolana e cal viva. B Adição de cocciopesto: para aumentar a resistência à água e a durabilidade da argamassa, os romanos costumavam adicionar cocciopesto, uma mistura contendo fragmentos de terracota ou cerâmica moídos. C Hidratação da argamassa: a mistura seca de argamassa é então hidratada, onde os trabalhadores adicionavam cuidadosamente água para iniciar uma reação química com a cal viva. D Apagar a cal: o apagamento, ou hidratação da cal viva para produzir cal apagada antes de ser adicionada à mistura de argamassa, geralmente ocorria em recipientes menores. Esta etapa não era incluída na preparação do concreto romano e era geralmente usada na preparação de argamassas de acabamento e reparo e decorações em afresco.

E Transporte da argamassa em ânforas quebradas: ânforas quebradas, ou vasos de cerâmica, serviam como recipientes práticos para transportar argamassa. Esses recipientes estavam prontamente disponíveis nos canteiros de obras romanos e eram uma escolha sustentável, reaproveitando cerâmicas quebradas que, de outra forma, seriam descartadas. F Aplicação da argamassa com uma espátula: A argamassa era então transferida para a parede e aplicada com uma espátula, sendo cuidadosamente espalhada entre o caementa e as pedras ou tijolos. G Garantia da integridade geométrica e estrutural com um fio de prumo: À medida que a construção avançava, os trabalhadores usavam um fio de prumo para verificar o alinhamento vertical. Essa ferramenta simples, mas eficaz, ajudava a manter a precisão durante o processo de construção, o que era essencial para a estabilidade, especialmente em estruturas altas ou extensas. H Moldando o agregado com um machado: Para criar o agregado, um componente essencial do concreto romano, os trabalhadores usavam machados para quebrar pedras maiores em pedaços menores.

O Legado Romano para a Construção Sustentável

A redescoberta da tecnologia romana vai além da curiosidade histórica, fornecendo uma base científica para o desenvolvimento de concretos mais duráveis e sustentáveis inspirados em práticas antigas. O professor Masic, que co-escreveu o artigo e co-fundou a empresa DMAT, busca traduzir essas lições para a construção moderna.

Embora o concreto moderno geralmente não possua capacidade intrínseca de autocura, o princípio de que a durabilidade anda de mãos dadas com a sustentabilidade é a principal lição dos romanos.

Um estudo comparativo analisando o impacto ambiental da produção, publicado na revista iScience, trouxe resultados mistos:

• Emissões Iniciais: Ao contrário das expectativas iniciais, o concreto romano, se produzido com a tecnologia atual, exige quantidades de energia e emissões de dióxido de carbono (CO₂) semelhantes ao concreto moderno, e em alguns casos, pode até poluir mais. A indústria do cimento é responsável por cerca de 8% das emissões globais de CO₂, e a simples adoção das formulações romanas usando a tecnologia de hoje não geraria reduções substanciais.

• Vantagem a Longo Prazo: O grande benefício do concreto romano reside na sua vida útil extremamente longa e na capacidade de regeneração. Enquanto as estruturas modernas frequentemente necessitam de manutenção e reparos devido à corrosão das armaduras de aço (o principal problema do concreto atual), os monumentos romanos permanecem de pé por séculos. “Quando levamos em consideração a vida útil do concreto, é aí que começamos a ver benefícios”, afirma a engenheira Daniela Martinez.

• Poluentes Atmosféricos: Um ponto positivo é que o concreto romano emite menos poluentes atmosféricos nocivos à saúde humana, como óxidos de nitrogênio e enxofre.

O objetivo final é incorporar as estratégias romanas de durabilidade dinâmica e autorregeneração em inovações modernas, criando um ambiente construído mais seguro e sustentável. O concreto romano é um sistema dinâmico, reativo e capaz de se curar.

Qual é o segredo da durabilidade milenar do concreto romano?

A durabilidade excepcional do concreto romano, que permitiu que estruturas como o Panteão e aquedutos permanecessem intactas por mais de 2.000 anos, resulta de um método de produção específico chamado “mistura quente” (hot mixing). Essa técnica envolvia a adição de cal viva (calcário seco aquecido) à pozolana e água. O calor gerado por essa reação química, junto com a composição única (cinzas vulcânicas e cal), conferiu ao material propriedades dinâmicas, incluindo a autorregeneração

O que é a técnica de “mistura quente” (hot mixing)?

A técnica de “mistura quente” é o processo pelo qual a cal viva (óxido de cálcio, CaO), que é altamente reativa, era misturada a seco com pozolana (cinzas vulcânicas) e outros materiais antes de ser adicionada a água. A adição de água desencadeava uma reação exotérmica que aquecia a mistura, por vezes excedendo 200 °C em “pontos quentes” localizados. Esse calor é responsável por influenciar o desenvolvimento microestrutural do material e pela preservação dos fragmentos de cal reativos.

Como o concreto romano se “autocura” (self-healing)?

O concreto romano se autocura graças aos clastos de cal (fragmentos de cal) porosos e ricos em cálcio que se formam durante o processo de mistura quente. Quando surgem microfissuras e a água (como a chuva) se infiltra no concreto, o núcleo reativo desses clastos se dissolve, liberando íons de cálcio. Essa solução saturada de cálcio flui pelas rachaduras e, ao reagir com o dióxido de carbono ou outros materiais, recristaliza-se como carbonato de cálcio (calcite e aragonite), preenchendo as fissuras e vedando o material

Qual é a importância da descoberta do canteiro de obras em Pompeia?

A descoberta do canteiro de obras intacto na Domus IX 10, 1 em Pompeia, preservado pela erupção de 79 d.C., foi crucial porque forneceu evidências físicas diretas dos processos de construção romanos. O sítio continha pilhas de material seco pré-misturado e paredes em construção, o que permitiu aos pesquisadores confirmar, sem dúvida, o uso da técnica de mistura quente. Essa evidência contradisse o método de cal extinta descrito pelo engenheiro romano Vitrúvio cerca de um século antes.

O concreto romano é mais sustentável que o concreto moderno?

A sustentabilidade do concreto romano é vista no longo prazo. Estudos comparativos descobriram que a produção inicial do concreto romano, se replicada com a tecnologia atual, exige quantidades semelhantes de energia e água, e não geraria reduções substanciais nas emissões de CO₂ em comparação com o concreto moderno. No entanto, sua sustentabilidade reside na durabilidade extrema e na capacidade de se regenerar. A longa vida útil, que dura milhares de anos, reduz drasticamente a necessidade de manutenção e substituição, diminuindo o impacto ambiental total ao longo do ciclo de vida da estrutura.